自動外観検査で消費財の製造工程における検品人員削減と欠陥品検出率の向上を実現―Neurala社事例

概要

全米小売業連合会の推定では、2020年に返品された商品総額は4280億ドルに上り、メーカー各社に1000億ドル以上の対応コストがかかっているとされています。世界最大の金融・経済・ビジネス専門チャンネル米CNBCも、平均的な消費財製品のマージンは10%で、返品された製品コストは平均して購入価格の30%であると報告しています。これらの数字を考慮すると、たとえ少数の不良品が発送されたとしても、その影響はすぐにエスカレートし、大きな出費となることは明らかです。さらに、リコールや安全上の懸念に起因する賠償責任に伴う風評被害や経済的なダメージも、これらの要因に拍車をかけています。多くの消費財企業が自動検査をプロセスに組み込んで、製品の100%を検査し、これらのリスクと費用を削減しようと努力する理由はよく理解できます。

現況:パンデミックの影響とニューノーマル

返品、リコール、賠償責任は消費財企業にとって長年の懸案事項でしたが、世界的なパンデミックによってそれはさらに複雑さを増しています。パンデミックが発生し、世界中の消費者が備蓄を始めた結果、需要が急増しました。需要の山と谷に対応することに慣れている季節性消費財企業もありますが、この売上急増の際に影響を受けた企業の多くはそうではありませんでした。実際、米Consumer Brands Associationによると、ある製品の需要急増は700%を超え、通常の季節性の増加を超えるものであったとのことです。一方、消費者の自宅待機により、消耗品の需要が桁違いに激減した消費財もありました。

このように変動する予測不可能な需要は、消費財企業にとって大きな課題ですが、その影響は、ソーシャルディスタンスと「大退職時代」の到来によって、より一層厳しいものとなりました。今、消費財企業はこれまで以上に、ラインを最適に稼働させるための欠員補充に苦慮しています。

このような難題を経て、消費財企業の目標は、より適応性を高め、より少ない労力でより多くのことをこなし、スループットを高め、品質を向上させ、マージンを維持することへと変化しています。これらの目標を達成するために、消費財企業は自動化の推進へ投資してきました。特に、これまで費用対効果が低いと思われていたプロセスの自動化に取り組んでいます。ここで、ディープラーニングを活用した外観検査のためのNeurala VIAの登場です。

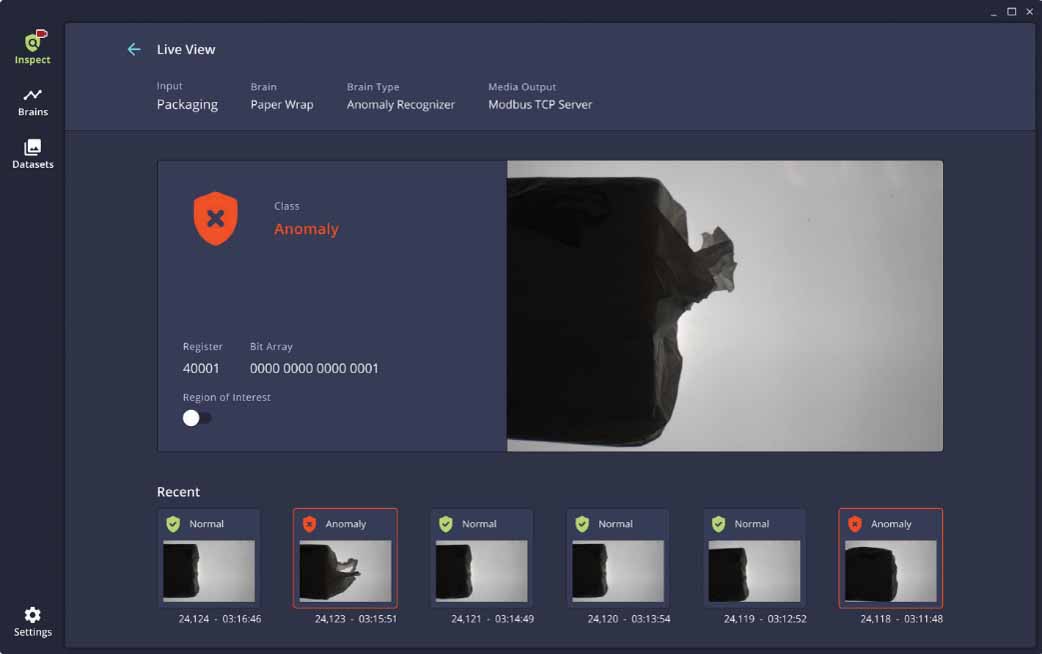

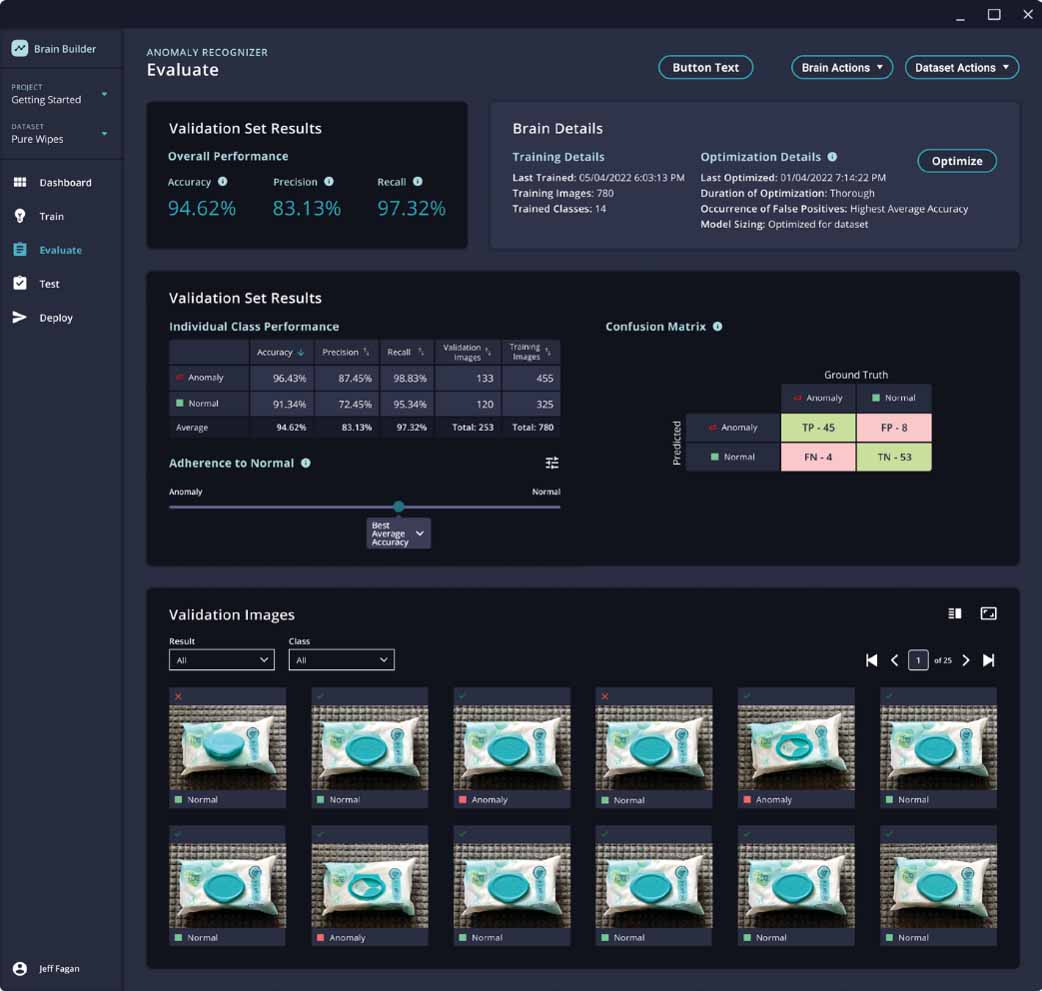

Neurala VIAの実装―基本編

消費者向けパッケージ商品は、ディープラーニングを利用した外観検査の幅広いアプリケーションの代表格です。この用途でVIAを使用する場合、「良品」のサンプルのみを学習させ、ごく少数の「不用品」のサンプルだけで改良をしていく能力を持つ、Neuralaの「異常検査機能」の基本実装だけで、多くのケースに対応することができます。

改良に使用する「不良品」の例

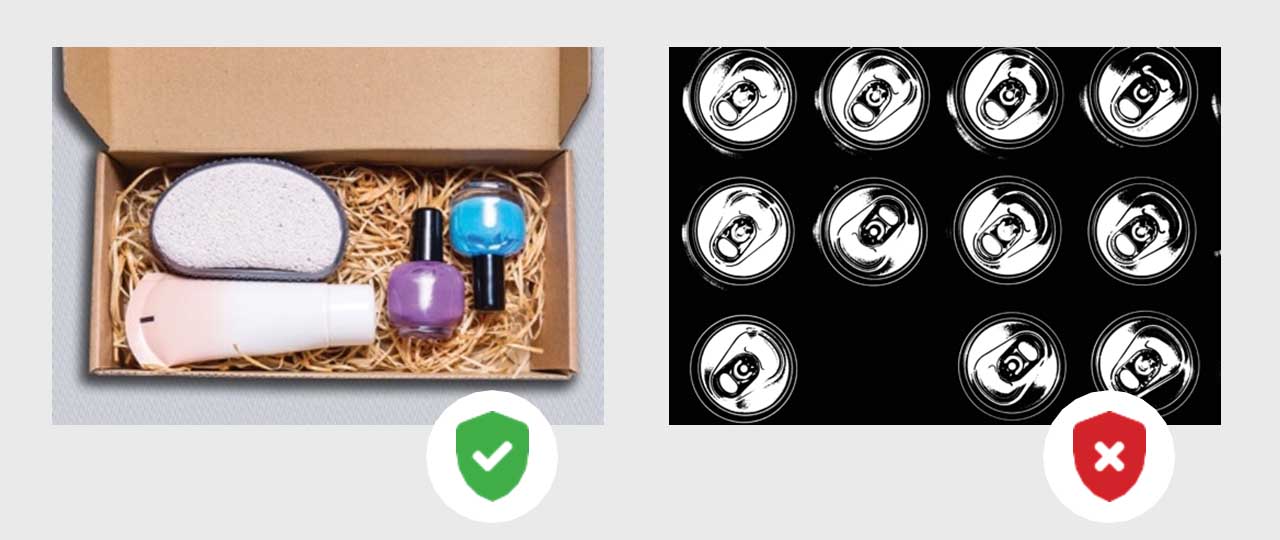

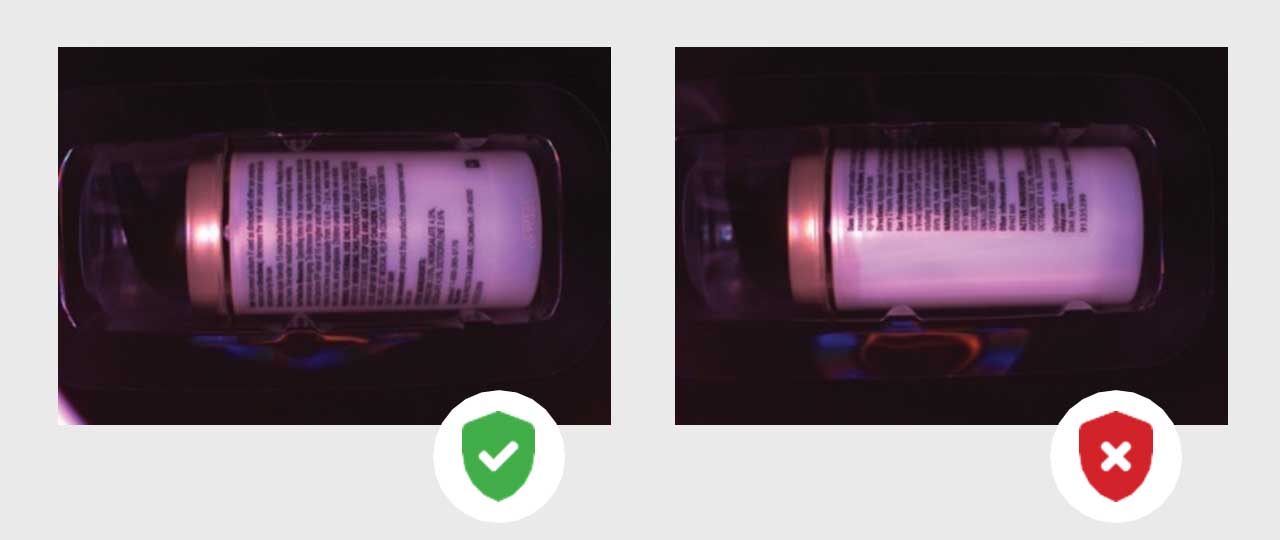

完成品の確認

梱包位置の検証

消費財企業にとって、不良品が消費者に発送された場合の影響は大きく異なります。例えば、梱包に欠陥がある製品の場合、製品自体も破損している可能性があると判断され、消費者に購入される可能性は低くなります。同様に、購入した製品に欠陥があった場合、それに伴う返品や潜在的な賠償責任によって、最低でも利益率が低下することは間違いありません。

上記の各例では、Neurala VIA が実装された1台の産業用PC(Intel i7プロセッサのみ) が、1~4台のGigE Visionカメラに接続されており、最大600個/分のライン速度に対応できます。さらに、適切な照明(トイレットペーパー検査用のバックライトや美容製品の配置確認の為のドームライトなど)と光電センサーをトリガーとして追加すれば、ラインを流れる製品を100%検査するために必要なものがすべて揃います。さらに、PLCの統合、適切な改善やオペレーターへの通知を加えることで、このソリューションは非常にコスト効率よく実装できます。

Neurala VIA の実装―応用編

しかし、より複雑な検査が必要とされるシナリオもあります。コンポーネントレベルの検証が必要なコンシューマ製品では、Neurala VIAのマルチROI(Region of Interest)またはDetector(検出)機能を使用する方がよいでしょう。

マルチROIと分類

以下の例では、製菓会社の詰め合わせアプリケーションで、お客様の注文通りに詰め合わせられているかどうかの完成度の確認を取り上げています。この製菓会社ではさまざまな製品をいくつでも注文することができ、それらは出荷前に注文ごとに箱詰めされます。このユースケースでは、マルチROI(チョコレートが入った箱の各セクションに対するROI)と、製菓会社のSKU(Stock Keeping Unit: 在庫管理における最小の管理単位)ごとに学習した分類AIモデルの両方を使用することで、正しいSKUが箱に入っていることを確認することができます。さらに、分類モデルに欠陥クラスを追加することで、各SKUに欠陥がないことを確認することも可能です。

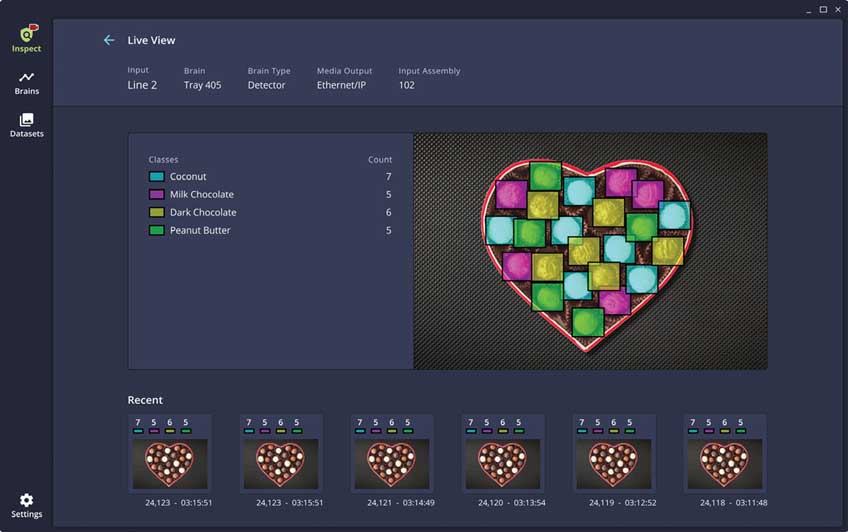

Detector - 検出機能

同じユースケースを解決する別の方法として、Neurala VIAのDetector機能が活用できます。上記のマルチROIアプローチは、定型的な梱包ではうまく機能しますが、箱の中で位置が変化するチョコレートのようなより不規則な配置の製品(写真参照)の場合は、検出AIモデルの方が適している場合があります。

この例では、ボックス内のSKUの総数が変化する可能性がありますが、検出モデルでは、単純に視野内のすべてのSKUの数をレポートするため、梱包作業における各SKUの配置のばらつきにも柔軟に対応できます。 それぞれの例で解決策におけるAIのアプローチは異なりましたが、顧客の注文と一致した製品が梱包されたかを検証し、最終的な出荷の準備を整えたという点で同等の結果が得られました。

ソリューションの設計

上記のユースケースはどれも似ているように見えますが、Neurala VIAを使った最適な解決方法は異なります。さらに、これらのユースケースには、パフォーマンスを最適化するためのハードウェア要件や構成がそれぞれ異なる可能性があります。お客様のプロセスや予算に応じた最適なアプローチをご案内するため、NeuralaやNeuralaのインテグレーション・パートナーとの連携をおすすめします。

まとめ

- 消費財の製造工程における自動化のニーズは飛躍的に高まっている中、これまで不可能だった「検査の自動化」がディープラーニングを活用した外観検査で実現します。

- 製品の欠陥、組み立ての確認、詰め合わせ、一次梱包、二次梱包など、ディープラーニングによる検査の用途は多岐にわたります。

- 他のAI搭載ソリューションとは異なり、Neurala VIAは最小限のハードウェア要件で、ユースケースと予算に応じたさまざまなカメラに接続することが可能です。

- お客様の検査工程をできるだけ低コストで自動化するための適切なソリューションを設計するために、Neuralaやパートナーにご相談ください。

- 採用製品:

- VIA - ヴィア